- 网站首页

- 关于我们

- 产品中心

-

Products · 产品中心单头液压弯管机 双头液压弯管机 数控全自动弯管机 全自动切管机系列 半自动切管机系列 管端成型机系列 锥度缩管机系列 自动倒角机系列 卧式冲弧机系列 卷弯机系列 铝型材圆锯机系列 各行业弯管机产品案例

-

DW38CNC双层模数控弯管机DW-38CNC4A/2S该设备属CNC双层模工控全自动弯管机,设有弯制立体空间管件的全功能装置,输入程序整个弯管过程自动完成。整机具有操作方便、性能稳定、工作效率高、安全系数高等特点,是管件加工行业的理想设备。

DW38CNC双层模数控弯管机DW-38CNC4A/2S该设备属CNC双层模工控全自动弯管机,设有弯制立体空间管件的全功能装置,输入程序整个弯管过程自动完成。整机具有操作方便、性能稳定、工作效率高、安全系数高等特点,是管件加工行业的理想设备。 DW38CNC全自动弯管机DW-38CNC2A/1S该设备属CNC液压全自动弯管机,设有弯制立体空间管件的全功能装置,输入程序整个弯管过程自动完成。整机具有操作方便、性能稳定、工作效率高、安全系数高等特点,是管件加工行业的理想设备。

DW38CNC全自动弯管机DW-38CNC2A/1S该设备属CNC液压全自动弯管机,设有弯制立体空间管件的全功能装置,输入程序整个弯管过程自动完成。整机具有操作方便、性能稳定、工作效率高、安全系数高等特点,是管件加工行业的理想设备。

-

- 视频中心

- 新闻资讯

- 机床百科

- 机床定制

- 联系我们

技术支持

Technical support

弯管机上弯管模具的调整方法介绍

发布时间:2017.05.11 点击次数:5814次

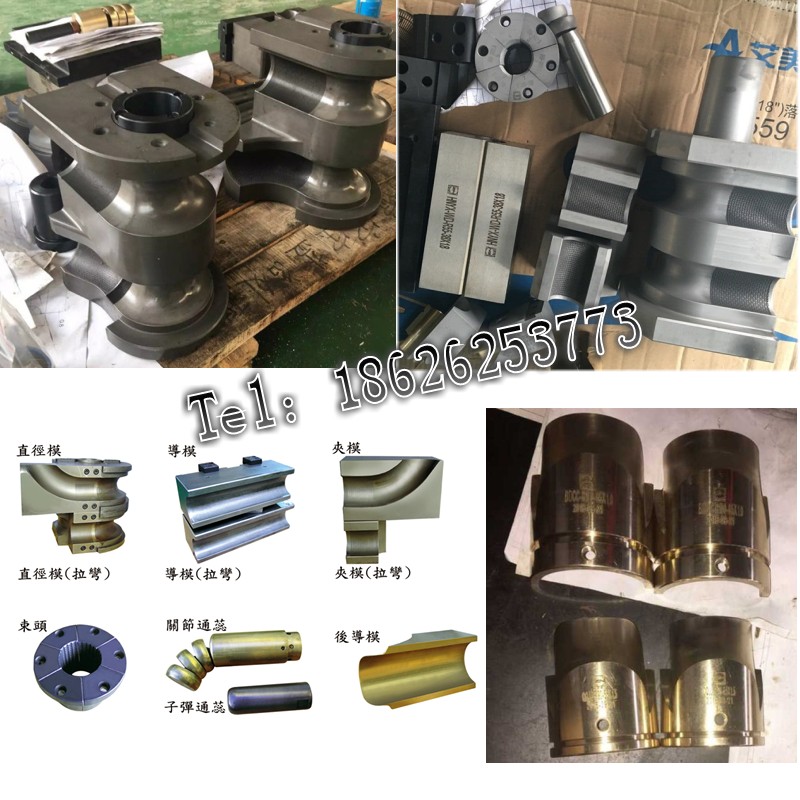

弯管机上的弯管机模具调整应用介绍,弯模、夹模、压模、芯棒及其调整,弯模、夹模、压模及其芯棒等,对于弯管是非常重要的。

数控弯管机模具芯棒如何应用

液压弯管机控制面板显示屏操作介绍

弯管机弯管知识详解及工艺算法

1:弯模

弯管机在管材弯曲时,弯模能防止管子扁平,并给出一个弯曲半径,以使管子弯曲成形。弯模分组合式和整体式两种。组合式弯模制造方便,但使用起来,由于弯模和镶块不是组合加工的,其半径槽不对中,或高低不平、不相切,或有间隙,使用感到不方便。为了避免在接缝处产生压痕,方便现场使用,采用整体弯模为好,但整体弯模加工起来困难。

镶块的长度应大于2D(这里D=管子外径),特别是管子直径大时,这个数值应更大,否则夹不住管子,使弯曲无法进行。当弯曲半径较小(如等于2D)时,由于管子椭圆的缘故,管子弯曲部分两侧有较严重的伤痕,故弯模槽的深度应比管子一半深些为好。一般说来,直径在20毫米以下的钢管,弯曲半径等于管子直径的2倍,或2倍以上时,过分的椭圆和皱纹不应发生。

2:夹模

夹模夹紧管子,同弯模一起转动,将管子弯曲成一定的角度。夹模的宽度应不小于管子直径的2~3倍,特别是薄壁、较大直径的管子,其宽度更应大些。如果太窄,则弯曲时夹不住管子,产生滑脱现象,并夹伤管子。严重时,使弯曲无法进行。从夹模夹紧来说,希望夹模宽些为好。因此设计管子形状时,对两个弯之间的最小直线段距离必须给予足够的重视,以适应机弯的特点,保证最小夹紧长度。夹模的宽度与镶块的宽度应一致,防止管子夹伤。

3:压模

液压弯管机在弯曲过程中,压模压着管子到弯模上,并从助推得到向前的侧推力,使管子成形。压模的压力应严格控制和调节。如果压力不足,则弯曲半径内侧容易起皱纹;如果压力过大,又可使管子弯曲部分变细,并产生“内鹅头”。当使用芯棒弯曲时,如果压力过大,管子在弯曲时容易前变形并与芯棒卡死,以致夹模夹不住管子而打滑,使弯曲无法进行。压模压力不足还能引起弯曲部分椭圆度增大。直径在16毫米以下的管子,如不使用芯棒,压模可以采用在弯曲前预先与弯曲变形相反的反变形措施,来保证弯曲后的椭圆度要求。

4:芯棒

普通芯棒:

当单头弯管机弯曲直径为6、8毫米规格的管子时,由于直径小,自身的支撑力比较大,可以不使用芯棒,并保证弯曲处的椭圆度在直径的5%以内。当管子直径增大时,为了防止弯管的椭圆度增大,应使用芯棒。当管子被拉着向前时,由于芯棒作用,管子中心线外部的材料在切点处将被支撑,产生拉伸,并且硬化,以保证它的形状和不瘪。芯棒的位置应在弯曲点上,并且切点的位置影响管子的椭圆度,影响管子的回弹。如果芯棒太向前,容易使管子中心线外部的材料拉伸、变薄,长度增大,从而回弹变小,并且椭圆度也小,但有鹅头现象;有时还伴随着产生波纹。如果芯棒太向后,管子中心线外部的材料没有足够的拉伸,而使管子塌下,椭圆度增大,甚至内侧产生皱纹。因此,当弯曲半径增大时,芯棒应适当的向前些。

芯棒应该有一个(过切点的)提前量。影响它的因素很多,例如:芯棒前部R的大 小;弯曲半径的大小;管子内径与芯棒之间的间隙;等等。芯棒合适的位置首先应根据弯管经验粗略估计一下,而后通过试验调整,使其在合适的位置上,并保证管子无皱纹、鹅头小、椭圆度在管子外径的5%以内。为了避免管子中心线外部材料上的波纹,除了正确的设计和调整芯棒外,应使芯棒杆有足够的刚性,免得颤抖引起波纹,并使用适当的润滑剂。为了避免管子内壁划伤,芯棒应有足够的刚度,并经过仔细的去除毛刺、抛光;管子内腔也应经过认真的清洗,必要时进行湿吹砂。芯棒与管子内径的径向间隙应不大于0.15毫米,如果间隙太大,尽管芯棒向前调整,但也可能产生皱纹。由于管子壁厚公差较大,为了保证间隙,芯棒应分组,按管子内径选配。使用芯棒时,由于管子中心线外部的材料受拉伸而变薄,但减薄量不得超过壁厚的10%。允许有轻度皱纹,但不得超过壁厚的25%。

球芯棒:

弯管机上球芯棒的应用,在弯曲薄壁、直径大、弯曲半径小的情况下,应当使用球芯棒。球芯棒的球体可在任意方向摆动。使用球芯棒和普通芯棒一样,球芯棒的作用是保持管子在离开芯棒以后,仍支撑着管子周围,使管子不至于塌瘪。球芯棒的调整和普通芯棒一样,不同的是球体部分应放在前面,后面的直杆部分按普通芯棒进行调整。

文章来源:http://www.yywgj.com

数控弯管机模具芯棒如何应用

液压弯管机控制面板显示屏操作介绍

弯管机弯管知识详解及工艺算法